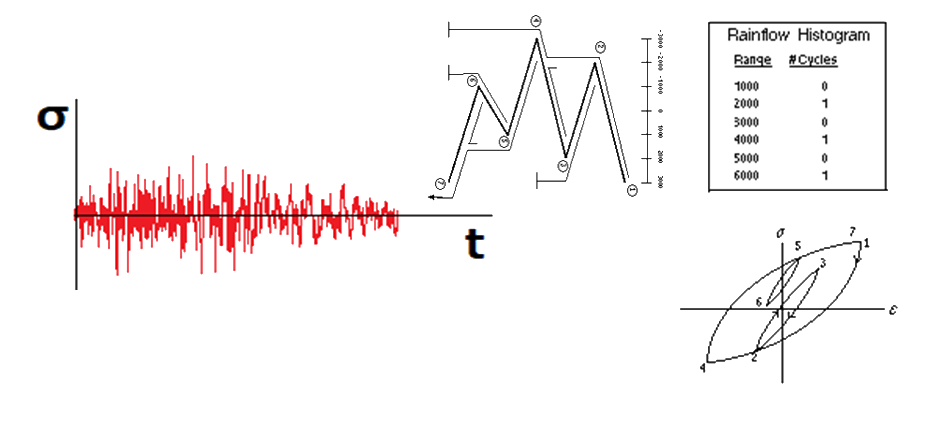

疲労破壊とは、時間的に変動する荷重によって発生した亀裂が、更に荷重を繰り返し担うことによって伸展し破壊に至る現象です。疲労破壊は静的な降伏応力よりもかなり低い応力でも発生します。そのため、様々な荷重が繰り返し負荷されることにより発生する応力の累積を考慮する必要があります。応力履歴から応力振幅ごとにその出現回数をソルバーがカウントし、SNカーブから損傷度を評価します。

疲労寿命は応力変動とSNカーブ(ENカーブ)から見積もることができます。

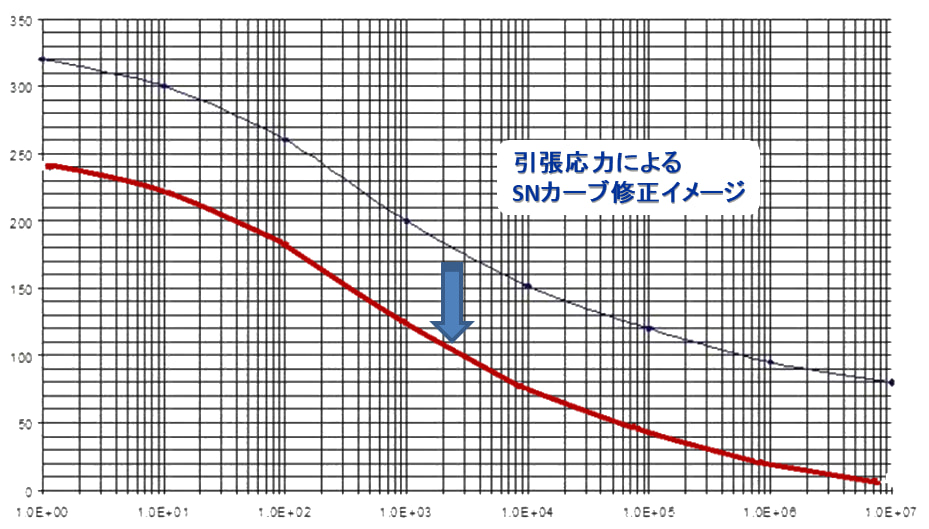

汎用データは一般的に研磨試験片の回転曲げテストの結果ですので、実際に評価したいモデルと仕様が異なり 多くの場合そのまま利用することはできません。

例えば、この回転曲げテストで発生する応力変動は引張と圧縮が同程度になりますが、実際に評価したい挙動は同程度とは限りません。応力振幅が引張か圧縮かは疲労を評価するうえで重要です。引張応力が支配的になれば寿命は短くなります(平均応力効果)。

Simcenter3Dでは、疲労寿命に影響する以下のファクターを考慮した

疲労・耐久性解析をサポートしています。

- 平均応力効果

- 切り欠き/ノッチ

- プレート厚さ

- モデルサイズ

- 表面粗さ

- 加工処理

- 溶接

溶接部位の疲労評価は一般的に難しく、専用のアプローチが必要になります。Simcenter 3Dでは構造応力法を用いたスポット溶接・シーム溶接機能を提供します。疲労解析アプローチは複雑な理論がベースにありますが、ユーザーが簡単に、普段の解析として使用できる環境をSimcenter 3Dが提供します。

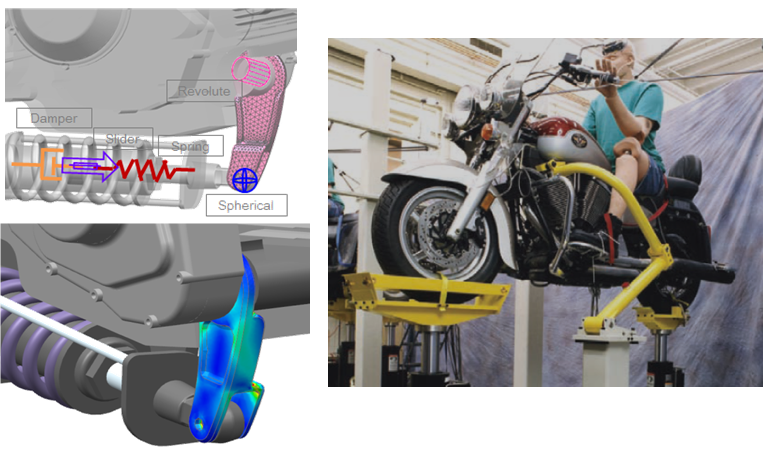

応力変動は疲労解析の荷重として設定します。荷重を時間の関数としてユーザーが定義することも可能ですが、Simcenter 3Dなら、様々な解析プロセスから荷重を得ることができます。例えば、機構解析で各部位のダイナミックな運動状態から時刻歴の応力結果を得ることで、より実際の動作に近い解析ができます。また、熱流体からの応力変動や動的応答からの荷重も作成できます。各解析ごとに専用ソルバーが提供されており、統一環境下で連成解析をシームレスに行います。外力の実測データをインポートできる拡張機能もそなえており、車部品の路面荷重を正確に見積ることもできます。解析だけでなく実験・測定との連携ができるのも強みです。

機構解析では個々のパーツにおける相対的な運動を設定しています。一般的に各パーツは剛体として扱われ、変形や応力を表すことはできませんが、Simcenter 3Dでは固有値解析した結果をモーションメカニズムに読み込み、弾性体として評価します(モード合成法)。機構解析に弾性体評価を容易に取り入れ、より実現象に近い応力変動データを得ることができます。

RCCM-STRUCT

RCCM-STRUCT